napsáno v Arachnopilii writen in Arachnopilia optimalizováno pro Mozilla optimized for Mozilla Od května 2005 jste You are visitor no návštěvníkem. since May 2005 |

||

Lokomotiva Shay |

The Shay locomotive |

||

|

Ephraim Shay (1839-1916) je autorem jednoho z neslavnějších typů zpřevodovaných lokomotiv. Svou ideu použití pomalé ale silné lokomotivy pro svážení vytěžených kmenů realizoval poprvé roku 1880 ve firmě Lima Machine Works (později Lima Locomotive Works) ve městě Lima, Ohio, USA. |

Ephraim Shay (1839-1916) was the designer one of the most famous geared locomotives. He had the idea use a slow but very strong locomotive to haul logs. Shay started working with Lima Machine Works (later Lima Locomotive Works) in Lima, Ohio, USA, and in 1880 the first Shay Locomotive was shipped to a customer. | |

|

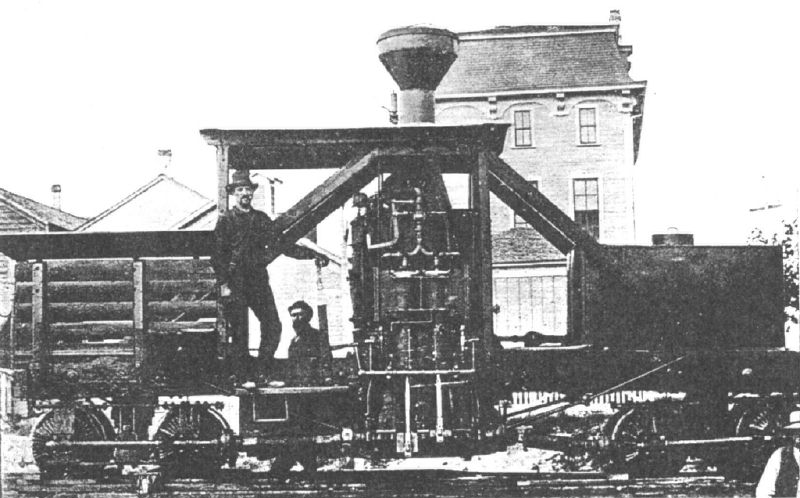

Na fotografii je lokomotiva Shay s výrobním číslem 001. Ačkoliv připomíná spíše hrnec na vyvařování prádla než lokomotivu, zřejmě fungovala docela dobře. Její prodejní cena byla závratných 1700 dolarů. |

Here is the first Shay locomotive with the serial number 001. It looks like pot for boiling clothes, but it worked very well I think (as 3353 locomotives of this type were built). | |

|

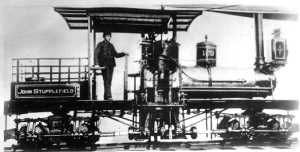

Jeden z pozdějších typů (od výr. č. 50 měly lokomotivy normální kotel). S postupem doby přibývalo válců, podvozků, převodů a hlavně tažné síly. |

Here is one later type. By serial number 50 Shay had got a normal boiler. By the time some cylinders, some bogies, some gears and especially the traction pulling power had been added. | |

|

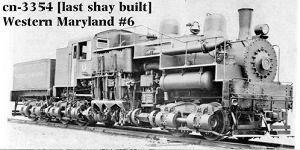

Zde je poslední vyrobený kus, výrobní číslo 3354, který byl postaven v roce1945. |

Here is the last built piece, serial number 3354. It was built in 1945. | |

|

Představu o tom, co zůstávalo po nájezdu dřevařů, si lze udělat s tohoto obrázku. Pravdou ovšem je, že tenkrát se z toho nedělala taková věda. |

In this picture you can see what remained after the loggers raid. It is true, that people didn't have any ecological problems during this time. | |

|

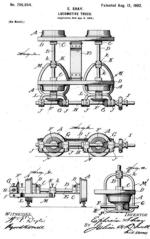

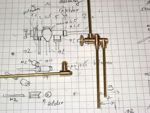

Na obrázku vlevo je jedna z příloh patentových příhlášek Ephraima Shay. Zobrazuje původní konstrukci podvozku a převodů. |

Here is one of the Ephraim Shay patents in the picture. It is the original construction of the bogie and gears. | |

|

|

| |

|

|

| |

|

Čím stavbu začít ? Model bych zvládl, stroj a kotel jsem už taky dělal, ale co kuželová ozubená kola? Sehnat se nedají, tak jsem se pustil do výroby. Pro zájemce je postup domácí výroby tady. |

Where should I start ? I know how to build the body, boiler and engine. But I never made cone cog-wheels before. I didn't find how buy them so I made them myself. Here is how to make the cog-wheels at home. | |

|

Protože na mém kolejišti je i elektrický provoz, musí být nápravy izolované. Při lisování kol na nápravu bylo nutno zalisovat i izolaci. |

My garden railroad operated with electric propulsion too - so I have to make insulated axle. | |

|

Jako izolaci jsem použil plastovou trubičku z leteckých modelářských táhel a fíbrové podložky. |

As isolation I use plastic tube from airplane models swing-link and fieber washer. | |

|

Ozubená kola jsou přišroubována z vnitřní strany šrouby M2. |

Cog-wheels are screwed by M2 screws from inside. | |

|

Rozpracovaný podvozek. Všechny nosníky jsou mosazné pásky 4x1mm, které jsem odřezam z plechu kotoučovým pilovým listem. |

Truck/boogie under construction. | |

|

Hotové podvozky před nabarvením. |

Finished trucks/boogies before painting. | |

|

Přípravek pro frézování a lisování válců parního stroje. |

Tool for milling and pressing of caps of cylinder. | |

|

Napřed vyvrtat 9.5mm, v přípravku ofrézovat do podkovy, převrtat 9.8mm, vystružit 10mm a je to. |

Drill 9.5mm, mill cylinder mounted in tool, drill 9.8mm, ream to 10mm. That's all. | |

|

Píst musí být na tyči naprosto přesně vystředěn a proto je lepší posledních pár desetin osoustružit s už nasazenou pístní tyčí. |

The piston and rod must be absolutely centered. Because is better to piston finish on the rod. | |

|

Při lisování víka s vyvrtanou vodící dírou vždy došlo k malému vyosení a píst pak zadrhával. Lépe je nalisovat víko bez díry a tu vyvrtat až po nalisování. |

When I press finished cap (with central hole) cap hole was a few excentric. Piston was rub hard. Better way is press the cap without a hole and make the hole after press. | |

|

Vrtání vodící díry v přípravku. Vrtaná díra 2.1mm, vnější průměr přípravku 9.95mm (pro 10mm vrtání). |

Making the hole by the help of tool. Central hole has 2.1mm diameter, outside diameter of tool is 9.95mm (for 10mm cylinder). | |

|

Stříbrnou pájkou spájený rám parního stroje. |

Silver soldered frame of steam engine. | |

|

Hotový parní stroj - oscilační dvouválec. |

Finished two cylinder oscilating engine. | |

|

Posuvné spojovací tyče s kulovými klouby umožňují přenos síly na otočné podvozky. Při průjezdu zatáčky o poloměru 60cm (R1 LGB) dojde ke zkrácení nebo prodloužení tyčí o 7mm. |

This equipments are telescopic connecting rods with ball-joints for power transmission between engine and boodgies. The rods are shortened/extend about 7mm (more then 1/4") while Shay ride to curve at 60cm radius (2' curve, R1 LGB). | |

|

Celý rám jsem spájel stříbrem. Jak na to ? Optimální způsob pájení stříbrem je : díly musí samy držet pohromadě (např. šroubkem), mezi díly musí zůstat mezera 0.05 až 0.1mm (toho lze docílit důlky na pájeném povrchu - viz obrázek), díly musí být čisté. |

The frame is silver soldered. How do it ? Parts have to hold together, e.g. by small screws. Between parts have to stay small gap/vacancy cca 0.05-0.1mm (1/250 - 1/500 of inch) - small punch dots is suitable, see photo. Parts have to be clean. | |

|

Styčné plochy je třeba potřít pájecí pastou ještě před sestavením a na spáru položit malý kousek stříbrné pájky. Díly zahřívat pomalu a pokud možno z jiné strany, než je položen kousek stříbra. Po dosažení správné teploty se stříbro "vcucne" do štěrbinky. Po vychladnutí ponoříme díl na 10-15 minut do 5% kyseliny solné (změknou spálené zbytky pájecí pasty) a okartáčujeme. |

Use flux to the contact surtaces before assembling parts. Heat heavier part first and from back. After right temperature is reached the silver going into a gap. After the parts cool down put it into 5% sulfuric acid for a 10-15 minutes. And clean it under watter by steel brush at last. | |

|

Hotový pojezd ještě před barvením, zábrusem a namazáním pohyblivých dílů. I tak se rozjel na stačený vzduch už při tlaku 1 bar/atm. Tomu se říká radost pohledět |

Finished undercarriage before painting, before inrun and before lubricating. So get started at 15 PSI air. It is my pleasure | |

|

Díly "T" kotle před spájením stříbrem. Celkem jsem ho pájel na 5 etap. Zahřát - spájet - vychladnout - očistit - přidat další díl. Práce na celý den. |

The parts of "T" boiler before silver soldering. I solder it in 5 ohases. Warm up - solder - cool down - clean - add next part. Work for all day. | |

|

Hotový kotel. |

Finished boiler. | |

|

Vnitřní kotel s přehřívačem. |

The inside boiler with superheater. | |

|

Pro představu - díly kondenzační maznice před spájením stříbrem, ... |

For example - displacement lubricator before silver soldering, ... | |

|

... po spájení, ... |

... soldered, .... | |

|

... a po vyčištění. |

... and cleaned. | |

|

Sestavený hořák s odpařovačem plynu a jiskřištěm elektrického zapalováním. Z nádrže se přes ventil odebírá tekutý plyn, prochází odpařovačem (nerez trubka nad hořákem), kde se zplynuje a přez regulační ventil jde do trysky a hořáku. Odpadá tím problém s ochlazováním nádrže a nefunkčnosti topení. Jiným řešením by bylo ohřívat celou plynovou nádrž. Pak je ovšem třeba před doplněním plynu nechat nádrž zase vychladnout. |

Finished burner with the gas vaporizer and with the spark gap. Liquid gas going from the gas tank to thwe vaporizer (stainless steel tube in fire), where it gasify. Gaseous gas | |

|

Nádrž na vodu a dřevník (uhlí ještě v Americe nebylo |

The water tank and wood bank is fully riveted. Rivets are 0.8mm diameter. | |

|

Hotová nádrž na vodu a dřevo, bude ukrývat plynovou nádrž a dálkové ovládání. |

Finished water tank. Inside will be the gas tank and remote control electronics. | |

|

Přední světlo v rané fázi výroby. |

The head light at starting of bulding. | |

|

Frézování komínové patky. |

The stack base is milling. | |

|

Hotová dýmnice s komínem a předním reflektorem. Jako světlo je vysokosvítivá LED, přívodní vodiče jsou ukryty v trubkách, které budou použity jako madla. |

Finished smokebox with the stack and the head light. The high power LED is used in head light. The wire are inside Cu tubes, which will be used as sideway handrails. | |

|

Příklad detailů - injektor a napájecí hlava v dílech. |

Detail work - injector and water feeder. | |

|

Sestavené detaily. Samozřejmě v této velikosti nefunkční. |

Finishet details. It is dummy, of course. | |

|

Nahrubo barvené díly před sestavením. Chybí ještě některé detaily, dálkové ovládání a figurky. Celkem jsem vyrobil 691 dílů, použil 124 šroubů+matek a 131 skutečných nýtů (falešné nepočítám). |

Basic painted parts before assembling. Without some details, remote control and engine driver (at 1:32 of course). I have made 691 parts, used 124 screws+nuts and 131 rivets (exclude embossed). | |

|

První topná zkouška. Kotel funguje výborně, přehřátá pára nekondenzuje ani ve výfukové rouře. Stroj jde trochu ztuha, jako ostatně každý nový stroj. Bude potřeba delší záběh. |

The first steam. The boiler works perfect, superheated steam don't condensing while all trace. The engine run a little tightly, so as every new engine. A long running-up is necessary. | |

|

Sestavený model. Plynová nádrž, dálkové ovládání a serva jsou v zadní nástavbě, ovládání předního reflektoru je skryto v bedně v přední části. |

Finished model. The gas tank, remote control and the servos are hidden in water tank (back superstructure). Front light control is hidden in tool case. | |

|

Pohled z druhé strany. Dobře je vidět hlavní ventil, vodoznak a manometr na kotli i sekundární plynový ventil pod rámem. |

Other side look. Main steam valve, water gauge and steam gauge are good to see on back of boiler. Under frame is second gas valve. | |

|

|

| |

|

|

| |

|

Základní testy jsem dělal na kulaté trubce o průměru 8mm. Snažil jsem se vyloudit nízký tón. Zleva : píst na ladění, nefunkční výřez, slušně funkční výřez, krátký výřez (kmitá na třetí harmonické - vysoký tón), nejlepší výřez. Slušný a nízký tón dávala píšťala 10cm. |

I did the essentional tests with whistle with tubes at 1/3 inch diameter. I try get the lowest sound. There is from left : tuning piston, non-function open-end (cut out), good working open-end, too short open-end (whistle oscilate at third harmonic - too high sound), best open-end. Best low sound gives whistle at 4 inch length. | |

|

Vzhledem k omezenému místu jsem si vymyslel krabicovou konstrukci. Toto je polotovar po spájení stříbrem. |

I try make boxed whistle because a I have a little space. There is partial build whistle after silver soldering. | |

|

Horní hrany jsem zarovnal frézou a zabrousil na šmirglu. |

I made a flat up by mill and finished by the sand paper. | |

|

Finálně opracované části. |

Finished parts. | |

|

Víko jsem pájel cínem. Obě části pořádně pocínovat, složit a zahřát na 300°C. |

I put togetger parts with soft soldering. Both parts was tinning, put together and heated to 500°F | |

|

Hotové píšťaly. Dvoukomorové s delším výřezem fungují dobře - na miniaturním prostoru solidní zvuk, žádné hračkovité pištění. Tříkomorová už měla příliš úzké komůrky a nefunguje skoro vůbec. |

Finished whistles. Two-chambers whistle works very good - good low sound on small place, nothing toy-like squeak. Three-chambers whistle didn't work, chambers was too close. | |

|

K lokomotivě musí být i vozy. Začneme ložiskovýma domkama - frézování vidlic. |

It's necessary to make waggons for the beatifull locomotive. I start with bearing bushes. It is mill machining of axle fork on the picture. | |

|

Polotovary loziskových domků před spájením stříbrem. |

Semi-finished parts of bearing bushes before silver soldering. | |

|

Pájení domku si vyžadovalo trochu šikovnosti. |

It was a few cleverness for the soldering. | |

|

Ložiskové domky a spřáhla pro jeden podvozek. |

The bearing bushes and couplers for one boogie. | |

|

Hotový americký dvojitý oplen. |

Finished logging car. | |

|

V detailu je vidět, že vůz byl vyráběn stejně jako originál - čepován hřeby (u modelu 0.9x10 mm), stažen svorníky (u modelu M2). Navíc jsem vše zakápl vteřinovým lepidlem. |

It is good to see that car was built the same as original - coged with nails (1/32"x1/2" for model), pulled together by bolts (M2=2mm=5/64" for model). Plus glued by loctitte. | |

|

Dílenský a brzdařský vůz. |

Caboose may be not missing. | |

|

Vnitřek vozu. |

Inside of caboose car. | |

|

Malá gondola s vytahovacími postranicemi a funkční výklopný vůz. |

Small gondola with removable side plates and working tipcar. | |

| |||

|

Video jízdy a stavění lokomotivy Shay. Videoclip of locomotive Shay in build and run. | ||